История одного объекта - Елена

История этого объекта началась с переписки по электронной почте. Заказчицу по имени Елена заинтересовала наша модель конвекторов встраиваемых в пол, а именно их глубина – всего 56 мм. В квартире имелось ограничение по высоте от бетонного перекрытия до уровня чистого пола, равное 85 мм заложенное из соображения сохранения высоты помещения. В квартире монтировалась система приточно-вытяжной вентиляции, поэтому потолки опускались на довольно приличное расстояние. Борьба шла за каждый сантиметр.

И у нас действительно было что предложить Елене.

Уже на третьем письме, без звонка, мы договорились о встрече на объекте. Объект находится в новом построенном жилом комплексе «Скай Форт» на Варшавском шоссе, рядом с Нагатинской набережной.

На встречу Елена приехала с мужем Иваном, я же приехал с образцом конвектора. На улице заказчики, посмотрели образец, он им понравился. Решетку они попросили сделать под бронзу. Это технология плазменного напыления частиц бронзы на металл, мы с ней знакомы и могли это реализовать.

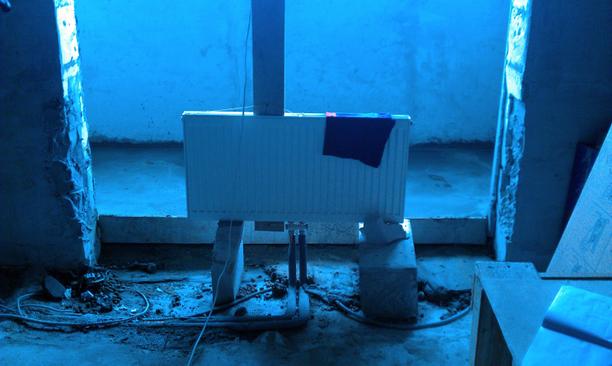

Далее поднялись в саму квартиру для производства замеров и понимания существующего положения дел с подводкой труб к отопительным приборам. Вот как все выглядело:

Старые панельные радиаторы

Стало понятно, что в трех комнатах было решено объединить лоджии с комнатами. Сносилась часть не несущих стен на которых висели старые радиаторы. Зона становилась проходной, поэтому и требовались конвекторы встраиваемые в пол.

Поиски решений подходящих для данной квартиры для Елены были долгими. В один момент даже хотели делать ниши по бокам от проема, и в них встраивать обычные батареи.

А собственно в чем проблема?

1. Глубина встраивания 85 мм, не позволяла подобрать конвектор в пол с требуемой теплоотдачей. Можно было выбрать конвектор других производителей с более низкими значениями теплоотдачи, но был риск замерзнуть зимой, ставить дополнительные масляные электрические радиаторы. Кому это нужно?

2. Зона стала проходная и нужна была прочная решетка, способная выдержать постоянную нагрузку от веса человека.

3. Вопрос дизайна. Все производители делают стандартные линейки продукции и не могут сделать то, что попадет в точку по дизайну. Это всегда компромисс. Но не в нашем случае.

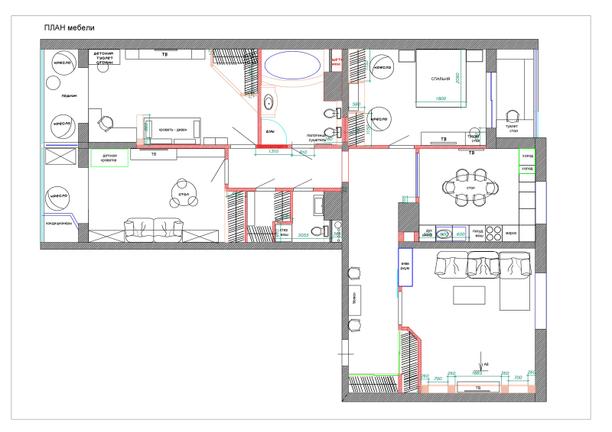

И вот сделав необходимые замеры, получив от Елены дизайн-проект с визуализацией помещений. Я отправился составлять коммерческое предложение.

План расстановки мебели

Детская девочки

Спальня

Детская мальчика

Сам дизайн-проект был выполнен отлично. Были все необходимые планы, все развертки по стенам. Визуализация была на высоком уровне. Это очень помогло понять идею проекта и сделать итоговый результат радующий, не только заказчиков, но и нас самих!

Так вот, изначально Елена хотела конвектор встраиваемый в пол из нержавеющей стали с решеткой под бронзу. Мы просчитали данный вариант.

Пример, как это выглядит – ниже:

Конвектор из нержавейки

Но у меня была давняя идея выполнить самим решетку из дерева. Посмотрев каталоги зарубежных производителей, которые остались от выставок, наткнулся на такое решение.

Европейский аналог

Решил предложить Елене второй вариант на выбор – конвектор с деревянной решеткой.

По стоимости он был выше. Решение в любом случае было за Еленой и Иваном.

Встретились у Елены на старой квартире, она угостила меня зеленым чаем с конфетами. Я представил варианты КП. Показав два варианта конвектора из нержавейки, Елена уже почти остановилась на одном. Но тут, после 4 конфеты, я достал каталог с деревянной решеткой. И в красках описав как это будет круто показал коммерческое. Елена по-моему сразу влюбилась в этот вариант. Уже на следующий день я получил аванс на него.

Ура! Предстояла новая увлекательная работа.

Еще не представляя как конструктивно выполнить деревянную решетку, из каких материалов ее делать и на что опирать, но обладая огромным желанием реализовать эту задумку, я отправился за советом к своим давним друзьям.

А друзья – это компания «Апра» (www.apra-it.com). Они занимаются изготовлением дверей и мебели, которые круче итальянских аналогов. Их команда отлично разбирается в дереве, очень требовательно относится к технологиям и просто это отличные ребята!

Сразу выражу Вам свою благодарность! Арам, Максим, Юра и Денис спасибо Вам огромное за все!

Первым делом нужно было выбрать материал решетки. По дизайн-проекту в квартире предполагалось монтировать паркетную доску канадской компании Coswick – Американский орех. Под нее и нужно было подобрать будущий материал.

Паркетная доска Coswick – Американский орех

Требование к материалу решетки:

1. Высокая прочность на растяжение

2. Высокая твердость

3. Способность выдерживать тепловые нагрузки

4. Дерево должно подходить по цвету и структуре

Рекомендовал материал Юра. Сказав: “А посмотри сукупиру. Она и прочная и по цвету должна примерно подходить, а если покрыть ее маслом будет один в один как орех!”. Тут же найдя образец, было решено закупать ее для решетки.

Справка из Википедии:

Сукупира (древесина).

Произрастает в Южной Америке, преимущественно в Бразилии, Колумбии, Венесуэле.

Зрелая древесина имеет красивые красновато-коричневые тона с вкраплением светлых или желтоватых узких прожилок и характерной, легко узнаваемой текстурой. Она очень декоративна и вместе с тем практична. Древесина сукупиры прочная, содержит маслянистые вещества, не повреждается вредителями и древесными грибками. Обрабатывается относительно тяжело, но хорошо шлифуется и полируется.

Плотность: 700—850 кг/м³[1].

Твердость по Бринеллю: 4,1—4,5.

Все конструкции было решено делать деревянными. Основные направляющие, на которые устанавливается решетка сделали из шпонированного МДФ, который окрасили под цвет паркетной доски. Основание которое крепилось к полу сделали тоже из мдф толщиной 4 мм.

Толщина решетки 30 мм, основание 4 мм. У нас оставалось всего около 50 мм на размещение самих греющих конструкций нашего медно-алюминиевого теплообменника. Этого вполне хватило.

С материалами разобрались.

Следующее ответственное мероприятие, которое прошло не совсем гладко, это объяснить строителям, которые делали ремонт – какая ниша нам нужна для конвектора. Для упрощения работ мы привезли шаблон из фанеры, который оставалось просто ровно залить. Кроме того нужно было завести электрические кабели для подключения настенного терморегулятора.

Шаблон для заливки контура стяжки

Шаблон для заливки контура стяжки

Что нужно было сделать:

1. Ровно залить по шаблону будущий короб

2. Вывести электрический кабель от терморегулятора к конвектору

3. Ровно и на нужном уровне вывести медную подводку отопления

Ни с одним пунктом строители не справились! Пришлось самим все исправлять по ходу работ. Вывод – нужно делать все самим! Доверять ответственные мероприятия никому нельзя!

Не буду описывать все косяки. Это долго и не интересно.

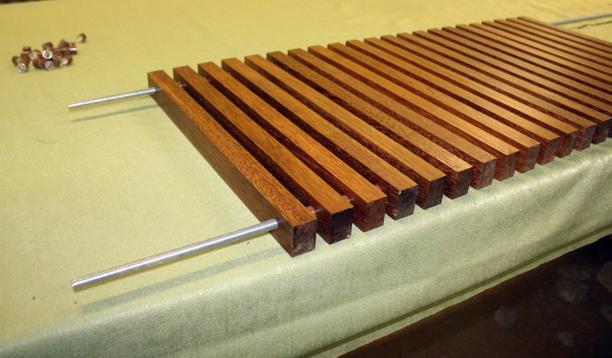

Продолжу про решетку:

Всего их было три. Две по 2,65 метра и одна 3,25 метра.

Исходный материал – сплошной массив сукупиры. Его предстояло нарезать на плашки шириной 20 мм, проделать в них отверстия и предварительно отшлифовать.

Арам, Максим и Денис из «Апры» сделали это быстро, правильно и очень качественно! К тому же, около 300 плашек, были надежно упакованы в картонные коробки. Нам оставалось только забрать их себе в цех для дальнейшей обработки.

А что дальше?

1. Нужно было каждую из 300 плашек в ручную отшлифовать шкуркой средней крупности.

2. Покрыть первым слоем масла. Дать просохнуть.

3. Второй раз отшлифовать каждую из 300 плашек менее крупной шкуркой.

4. Покрыть вторым слоем масла. Дать просохнуть.

5. Ну и напоследок, третий раз отшлифовать плашки шкуркой с минимальной крупностью.

6. Ну и конечно покрыть финальным слоем масла.

Какое масло использовали?

Спасибо Максиму за рекомендацию.

Использовали масло BORMA WACHS (БОРМА). Это старейшая итальянская компания по производству материалов для обработки и реставрации изделий из древесины.

Масло BORMA WACHS

Гладкость и приятность на ощупь получившегося покрытия превзошла все ожидания. И еще – мы отлично попали в цвет! Масло придало сукупире тон очень близкий к паркетной доске, хотя это и не было первоочередной задачей!

А как соединить плашки между собой?

Это нужно знать – обогрев происходит за счет конвекции воздуха, очень важно оставить достаточное количество отверстий между плашками, для его прохода. И нам нужны были какие-то фиксаторы. Хотели их тоже делать из дерева, но это сложно и не особо практично. В итоге нашли классное решение – сделали их из круглого алюминиевого профиля. Спасибо Сергею Подрезову за помощь в изготовлении. Рабочий который работал на станке, в тайне проклинал нас за такую муторную работу, но для нас она того стоила. Проставки получились ровненькие и одинаковые. Их покрасили в коричневый цвет близкий к древесине.

Алюминиевые проставки между плашками

В итоге всю решетку собрали на шпильки которые купили в ближайшем Леруа-Мерлен.

Решетка состоит из трех частей для удобства ее перемещения и будущей уборки в квартире.

А в это время на объекте

Огромную проблему нам доставили выводы под отопление. Строители выполнили их не в соответствии с нашей инструкцией. В коробе были выполнены отверстия через которые нужно было вывести медные трубки, строители просто наплевали на это, выведя их где попало!

Как решали проблему?

Можно было заставить рабочих долбить стяжку, пытаться правильно переложить трубы. Но это долго и довольно сложно не повредить уже уложенные участки трубы. Медная трубка уже уложенная в стяжку не должна подвергаться механическим воздействиям.

Было решено на месте сделать мобильный цех по пайке меди. На соседнем рынке Каширский двор купили доски, сбили из них верстак. И в условиях почти полной строительной готовности квартиры, наш суперспец Алексей Георгиевич творил чудеса пайки.

Временный верстак для Алексея Георгиевича

Временный верстак для Алексея Георгиевича

Виртуозно работая горелкой, руками и головой, Алексей Георгиевич вывел все участки труб как нам надо для последующего подключения конвекторов к отопительной системе дома.

Маэстро за работой

Маэстро за работой

Далее мы установили несущие направляющие и основание из МДФ. К основанию закрепили специальные клипсы для медной трубки, в которые установили наши теплообменники. Все участки примыканий загерметизировали герметиком в цвет покраски.

Наш теплообменник установлен!

Регулирование и автоматика

Было решено вынести регулирование температуры конвектора на стену. Это можно было сделать двумя вариантами.

Первый вариант – купить стандартную термоголовку фирмы Oventrop и к ней выносную панель.

Это стандартное решение для обычной квартиры и выглядит это так:

И второй вариант – отдельно купить механизм терморегулятора из серии электроустановочных изделий по всей квартире. А это был производитель Merten, серия System Design. Отдельно купить электрический сервопривод Oventrop. И дальше попытаться их друг с другом законтачить.

Сервопривод Oventrop

Естественно мы сами и выбрали вариант посложнее, поинтереснее и покрасивее.

Решили – делаем! Для этого первоначально я поехал в представительство компании Oventrop c самим терморегулятором для уточнения выбора сервопривода. Надеясь в душе, что и терморегулятор и сервопривод оба немецких производителей. А уж немцы должны найти общий язык между собой.

Без предварительного звонка, я приехал в представительство на Oventrop на Рязанском проспекте. Меня встретил инженер-консультант Чирков Артем. Объяснив суть задачи и я достал механизм терморегулятора. Артем начал его изучать, после чего прочитав инструкцию на немецком, утвердительно сказал что все должно работать. И рекомендовал выбрать один сервопривод из широкой линейки.

Такие сервоприводы обычно ставят на коллекторные узлы отопления или теплых полов. Мы же использовали их для точечного регулирования отдельно взятого конвектора.

Своего электрика у нас в штате нет. Зато есть друзья! Один из них – Евгений Овчинников. Информацию о нем Вы не найдете в интернете, таких специалистов передают из рук в руки. У них не бывает свободного времени. Но для нас Женя его нашел.

Приехав в обед, не смотря на проблемы, которые нам оставил электрик от строителей (он просто забыл вывести нужный кабель к месту будущих конвекторов). Женя всех победил и быстро установил все на свои места. Конечно если бы не кофе с конфетами от Елены в нужный момент, все могло быть по другому. И мы бы не писали об удачном завершении этого этапа.

Ювелирная работа по сверлению отверстия для нового электрического кабеля

В итоге все выглядит и работает как и было задумано!

Финальный штрих – установка решетки

Этого момента ждали все. Некоторое время конвектор стоял без решетки, мы трудились над ней у себя в цеху. Мебельщики, которые делали Елене мебель на заказ, неоднократно предлагали сделать еще и решетку. Елена настойчиво говорила всем, что не надо, она ждала нас. Мы же обещали сделать крутую решетку.

И мы ее сделали! Те же мебельщики сказали – это высший класс! Мы рады их оценке.

Елена и Иван были в восторге от конечного результата.

По секрету – мы тоже)

Елена, Иван спасибо Вам за проявленное доверие!

Далее просто фото результата:

История этого объекта говорит не только о том, что круто делать нестандартные индивидуальные решения в области отопления. Она так же говорит о том, что круто иметь отличных друзей, которые готовы прийти на помощь в нестандартных и порой сложных ситуациях. И нужно всегда быть готовым помочь, если им тоже потребуется помощь!

Дружите и делайте интересные проекты! Удачи!

----------------------------------------------------------------------------------------

Над проектом работал: